金沢大学

ベンチャー・ビジネス・ラボラトリー

施設ご利用はこちらから

menu

57.イノベーションの探索

- 正規化してビジュアルに表現する -

新興国の追い上げが最大の問題と考えコストダウンに取り組み工場を地方に移転しようと考えていたところ、2011年3月11日の東日本大震 災発生。その後東 京電力の 節電要請が出され、工場移転先を関西に変更と考えていたら、原子力発電所の稼働停止による関西電力管内での電力不足の発生。さらには、最近の円高を考え ると工場は海外やむなしと考えていると、タイでの洪水。 日本の製造業を取り巻く環境は、激しく変わっています。

さらに国内の低生産性産業を保護するために、TPPのような関税障壁をなくする協議への参加することすら問題となっている。場合によっては、海外 への製品輸出をあきらめろことになるかもしれない。こうして、グローバルビジネスの枠組から離脱することになると、エネルギー輸入や食料品の輸入のお金 の確保が難しくな り、国内工場での生産縮小しなくてはいけません。

このようなパラダイムシフトともいえる新しい時代が始まるかもしれないのであれば、従来のやり方をいち早く切り替え、新しい組織経営の道が無いかを 検 討 し、(想定外などと言わくて済むように)イノ ベーションのココロ構えをしておくのは、決して無駄なことではありません。本当にパラダイムシフトが始まれば、このようなココロ構えが出来ていない企業 は、とても生き残ることはできません。今回は、こうしたココロ構えの検討に少しでも役立つと思われる、「正規化してビジュアルに表現する」技術開発の評価方法を紹介させて頂きます。

大学のシーズの実用化活動での技術評価

大学や公的研究所のような事業化の機能を持たない組織で研究されてい る技術シーズを実用化に繋げる仕事はコーディネータといわれる人が行っています。その人たちへの研修の一つにJST(科学技術振興機構)の主宰する目利 き人材育成コースがあり、そ のコースの中で取り上げられている実用化活動の評価手法が重要因子分析です。それ は大学の技術シーズを実用化にこぎつげるまでに、何をするべきか を分析し、それがどれくらい実現しているかを評価するものです。

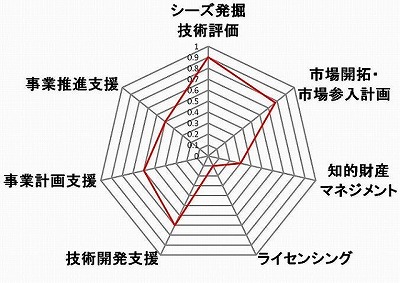

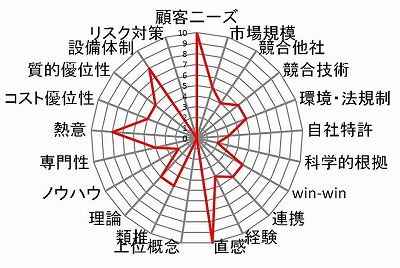

評価対象は、①シーズ発掘・技術評価・技術育成、②市場開拓・市場参入 計画、③ 知的財産マネジメント、④ライセンシング、⑤技術開発支援、⑥事業計画支援、⑦事業推進支援の7項目です。各々の項目にたいして、20個もしくは15個 の設問、合計140個について5段階評価で目標値と現状値を記入します。この結果を規準化して、グラフ化した例が図1です。図1の赤い線で囲ま れた部分があまりにも小さい時や、図1のようにいくつかの値が0に近い時は、その部分について、何かアクションをとらないと実用化への道が険しいことが 一見して分かるようになっています。

重要因子分析の目的は、大学等の研究者のシーズを実用化する時に予想される問題点を明らかにすることです。目利き人材育成コースへの参加者は、 自分の抱えている ケース について重要因子分析を行い、使い方を学びます。この研修で参加者が持ち込む技術シーズのほとんどは、シーズの新規性、優位性については問題はありませ ん。そのため多くの場合、シーズ発掘・技術評価は高得点になります。しかしながら時には図1のライセンシングのようにいくつかの項目だけが極端に小 さいこ ともあります。実用化に持っていくためには、その部分を強化しなければいけないことが一目して分 かります。この重要因子分析は、シーズの実用化研究を進めていく 各段階で継続的に行い、どのように変わっ来たかをフォローすることが重要としています。いつまでたってもいくつかの項目が限りなく0に近いところ から抜け出 せ ない時や、赤線の枠内の面積を大きくする方法が見つけることができない場合は、実用化をあきらめなくてはいけないかもしれません。(コーディネート活動中止) この方法は、コーディネータが忙しくて、いくつかのテーマに絞らざるを得ない時(優 先順位の設定)やこれから技術シーズを実用化する企 業を探す準備段階に効果を発揮します。(採用確率の向上)

図1 重要因子分析の例

企業化もしくは起業化に結びつける技術評価

前項は、実用化機能を持たない大学で、実用化技術や実用化プロセスの開発を行うときの技術テーマの選択方法ですが、こちらは、アントレプレナーや営利企業 での 実用化研究テーマの選択を行う時に利用できる技術評価法です。

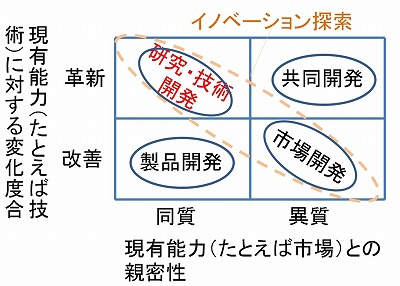

この手法は、図2のイノベーション探索エリアの中で、革新的技術開発の最初の段階で、 まだその技術の実用化の実現度やその成果が明確でない段階で使うこと を目的としています。技術開発がおおむね終わり、製品開発や既存技術の改善による新規市場の開発を考える場合は、よく知られたDCF (Discounted Cash Flow)のような財務的評価手法を使って、儲かる開発プロジェクトの取捨選択を行った方がよさそうです。

図2 選択方式

革新的な技術を使った製品を開発するプロジェクトでの研究開発のように、目標成果が上がるか、生産に使えるか どうかも明確でないものもあります。ましてや、生産コストを明確にすることが難しく、財務的評価を十分に行えないものも含まれます。だからといって大 学や 公的研究 機関 のように、新規技術の開発だけで終ることを前提としてはおりません。プロモーションが目的でない限り、いつの日かは実用化される研究が価値あるものと評 価されます。

通常は、実用化を前提とする研究に進み研究開発の費用が大きくなる前に、市場まで含めた範囲を考慮対象に入れ中止か続行かを選択しなくてはなりませ ん。前回 のイ ノベーションの探索で検討したのはまさにこのための情報収集です。そこでとりあげた探索エリアは次の ようなものでした。

●シーズ関係

個人的業績やひらめき

組織グループ・地域グループへ広がり

大企業の研究所

研究情報の活用

●ニーズ関係

社内

取引先のユーザー

先行的ユーザー

新しいユーザー層

社会的必要性

●状況変化(一般状況、業界状況、競合)関係

標準化や技術システムの変更

社会的制約・宗教的制約

資源制約(国内資源・地球資源・環境対応)

体制変更(政治・経済・思想・理論)

事故(おもに人災)や災害

これらの情報は多岐にわたり、必ずしも計数化された情報が入手できるものでもありません。主観的情報も多く、研究者や企画(研究・開発・計画) 担当者やによって、同じ 情報で も、評価が違います。中には時間や費用の制約から探索活動の中では集めることができない情報もあるかもしれません。

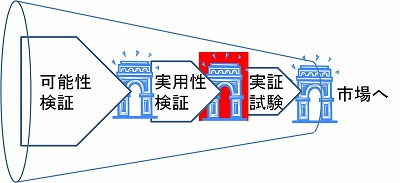

これらのあやふやで、時には単位や次元の違う情報をもとにして、優先順位を付けて何かを捨て何かを取り上げると言った選択をしなければいけないのが 現 実です。ベストでなくてもいいベターであれば、絶対評価でなくてもよい相対評価で我慢をするといった選択です。このような情報を整理し評価する方法 の 一つが、「目利き(VISTA)マップ」手法として、「連鎖思考による技術価値評価 松井祐一 大学教育出版社」に紹介されています。この目利きマップ は、図3のような開発技術の可能性の検証、実用性の検証、実証試験といった、技術的評価が重要なステージの評価を行う時に利用するものです。

図3 技術の承認

目利き(VISTA)マップ法の概要

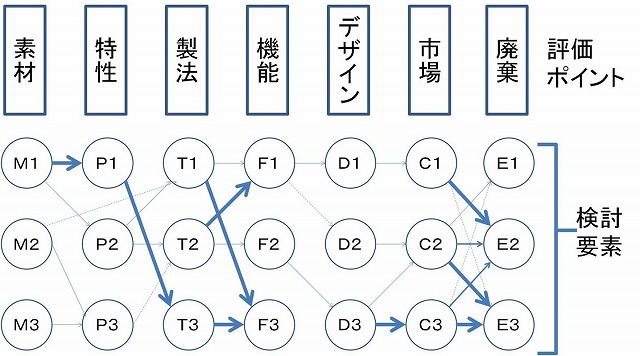

この手法は、製品開発のための研究段階で利用するものですが、その考慮範囲は、図4に示すような、製品のライフサイクル全体です。評価ポイントに ついては企業の現状に合わせて(ベンチャー起業のようなまだ計画中の場合は想定している企業形態に 合わせて)、重要な違いが出るように工程を決めていけばよいようです。

次いで、図4の○印のところに、開発から消費に至る工程を参考に、検討すべき技術的特性を代表する要素を記入します。たとえば材料工程の○印の中 に は半導体、プラスチック、レアメタル、特性工程の○印のところには高周波特性、耐久性、加工性、市場工程の○印のところには放送市場、自動車市場、パソコ ン市場、廃棄工程の○印のところにはリユース、廃棄(廃棄物減少)、リサイクルなどと記入します。この時どこかに目利きマップ検討の動機となった技術要 素と、関連する重要度の高い技術的特性を数個(たとえばこの図では3個)取り上げます。また図4に表記した評価ポイントであっても、検討の余地がない場 合は(たとえば素材や廃棄方法 についてはすでに決まっている場合)それらの評価ポイントを削除しても結果はかわりません。

図4 目利きマップ

こうして、検討したい技術要素とそれに競合する代替要素が決まり図4の各○印に記入された後は、たとえばP1に着目し「M1→P1」「M2→P1」 「M3→P1」といった具合に、関連がありそうな技術要素間での実現度合いを計算します。ここで考慮すべき代表的要素は表1のベクトル要素の種類例に示 し たように約20個くらい(この表では前出の松井氏の提案されているベクトル要素に赤字の最後の1行を加えています)に抑えることを薦められています。

| ベクトル要素 | 判断基準 | |

情報 |

顧客ニーズ | 当面の二一ズの強さ (その技術をすぐに買う顧客がいるか) |

| 市場規模 | 金額ベースでの生産高(売上高)予測規模(単位:億円) | |

| 競合他社 | 特許検索(単位:機関数)から一定の計算式で算出 | |

| 競合技術 | 特許検索(単位;件数)から一定の計算式で算出 | |

| 環境・法規制 | 環境対策、法規制などは参入にどのような影響を及ぼすか | |

| 自社特許 | 自社の知的財産権(単位:件数) | |

| 科学的根拠 | 始点と終点をキーワードにした検索(単位:件数×機関数) | |

| win-win | 始点と終点間でwin-win関係が成り立つか | |

| 連携 | 連携により解決できそうか、あるいは、連携相手があるか | |

感性 |

経験 | その技術あるいは関連技術分野に携わった経験があるか |

| 直感 | その技術連鎖に対する直感と閃き | |

| 上位概念 | 概念上の上位下位の関係にあるか | |

| 類推 | (帰納的)推諭によって生じた連鎖であるか | |

技能 |

理論 | 理論(理論値、設計手法など)が分かっているか |

| ノウハウ | 単に経験があるだけではなく、ノウハウを有しているか | |

| 専門性 | 自分または社員がその技術の専門家であると言えるか | |

能力 |

熱意 | 専門家か否かに関わらず、熱意があり信頼できる者がいるか |

| コスト優位性 | 人件費、設備減価償却費、原材料費などで優位に立てるか | |

| 質的優位性 | 人件費(非技術的なブランドカ、伝統etcで優位に立てるか | |

| 保有体制 | その技術連鎖を行うために必要な設備、体制の充実度 | |

| リスク対策 | 緊急時の対策はとれているか | |

たとえば、市場規模について「M1→P1」「M2→P1」「M3→P1」の市場規模を金額で表しその最大値を10とし、その他はその値に対する相対 的な 値(0~10)で表記します。また、自社特許の場合は「M1→P1」「M2→P1」「M3→P1」にかかわる自社の知的財産権(単位:件数)を調査 し、 その最大となる素材に関する件数を10とし、規準化します。産学連携のような項目は実績あり、候補あり、無しといった状況をそれぞれ10、5,0といっ た具合に評価します。また類推項目のように、直感的に類推した場合は10、そのような根拠がない場合は無い場合は0とします。また全く関係がない項目 は0として記入します。こうすることにより、調査データの単位が異なっても調査データがなくても、すべての値は最大値を10最小値0となるように規準化 して評価 出来るようになります。このように規準化された結果をベクトルグラフに表したものが図5です。この図のリスク対策は、新たに取り入れたばかりで評価値 はゼロとなっていま す。

図5 ベクトル要素例

こうして得られた、21個の評価データの二乗平均の平方根を計算します。こうすれば各矢印(繋がりの強さ)は0~10の値に規準化されます。こ の値を矢印 の太 さとして表現したのが図4です。「M1→P1」のように繋がり強いところは太く、「M1→P2」のように繋がりの弱いところは細く、「M1→P3」のよ うにほとんど繋がりのないところは矢印(→)無しと表現されます。こうして、作られた図を見れば、繋がりの強さの様子(実現の可能性)は一目了然です。

さらに、M2が 自社技術 でE2が絶対必要条件であるとした時は「M2→E2」が実現できる経路(連鎖)を選ばざるを得ません。したがってと多くの組み合わせの中から条件に合う も の は以下に示す6つしかないことが分かります。

① M2→T1→F1→D1→C1→E2

② M2→T1→F1→D2→C2→E2

③ M2→P3→T2→F1→D1→C1→E2

④ M2→P3→T2→F1→D2→C2→E2

⑤ M2→P3→T2→F2→D3→C2→E2

⑥ M2→P3→T2→F2→D3→C3→E2

このマップを見るだけでも、最も実現可能性の高いのは、経路が短くて太いパスが多い①、③、⑥ではないかと読み取れます。(望 ましい研究。検討テーマの組み合わせ)(本手法では、 これらのパス要素の値を使って一連のパスの評価値を定量的に求める方法や、一つの要素 に集まるパスが複数ある場合の重みつけ等の定量化手法が提案されています。この方法を使えば上記3つの中から最大のものを選ぶこともできます。詳細 は、 「連鎖思考による技術評価」を参照してください)

また「F3→D3」のパスを強化でき線が繋がると、

⑦ M2→T1→F3→D3→C3→E2の太いパスが2個となり、①、③、⑥より効率的になることが分かります。したがってこれまで実現不可能と評価さ れた 「F3→D3」の実現方法を再検討し、新しい道を探る案もあることが分かります。(新規研究・検討 等テーマの提案)

しかしこの時、競合技術となるM1からE2に至る

⑧ M1→P1→T3→F3→D3→E2の経路が太い線が4本となり最も効率がいいということも分かります。ということは、「F3→D3」の技術を開発 し、それが成功したらM2 の研究をやめM1を購入するほうがよいということになるかもしれません。(研究・検討テーマの変更)

⑦、⑧は技術評価を適切に行い、新しい研究テーマを採用することにより、事業化成功の可能性を高くすることができる事を示しています。ただ研究者 の モラルのことも考えると、実施には誰が見ても、明らかだと思えるほどの有意性がない限り、研究の中断を決めるのは難しいのが実情です。(慣性の法則それとも感性の法則?)

仮に、日本がTPPに参加しないことが決定されたら(あくまでもあとから想定外などと言わないで済むためのの検討です)、日本で製造するよりTPP 加盟国で製造し販売する方が、今より有利になることは間違いありませ ん。この 場合は製造工程(工場)や本社機能の設置場所を評価ポイントの項目もしくはベクトル要素の評価項目に追加し検討する必要も出てくるかもしれません。 いずれにしても、一度目利きマップを作製しておき、それを必要に応じて修正していけばいいわけです。(モデルの修正で柔軟対応を)

規準化してビジュアルに表現

「重要因子分析」にしろ、「目 利きマップ」にしろ、あまり難しいことを考えることなく、気楽に初めてみたらどうでしょうか?どちらにしても、これまで「勘と度胸」で決 め てきたことを規準化してビジュアルに表現するところは同じです。イノベーションの 探索で採り上げたような情報を集める体制が作られ、必要なデータを体系的に集め る 習慣がついてくれば、だんだんと「勘と度胸」と「規準化してビジュアルに表現」したものと の結果が一致するようになるのではないでしょうか?他にも実用化研究に向いた研究者を見つけだす時に使えるトリ アージ手法や基本技術を発展させ実用化の道筋を構想するテクノロジーロードマッピング手法等いろいろな規準化してビジュアルに表現する方法が提案されています。こうした規準化してビジュアルに表現する方 法が研究機関や企業(組織)の中に広がっていけば、冒頭で述べたような環境の激変が発生した時に、一部のパラメータを変更し、 見直しを行うことにより、柔軟に新事態に対応ができるようになるのではないでしょうか。(ベストと いうより りベターの対策ではありますが)

2012/10/28

文責 瀬領浩一