金沢大学

ベンチャー・ビジネス・ラボラトリー

施設ご利用はこちらから

menu

106.バーチャルとリアルの融合

ITproEXPOに参加して

はじめに

2016年10月11日に"アントレプレナー曼荼羅"の講義に金沢大学を訪問したその日は金沢大学の「3Dプリンターの造形物コンテストの結果発表」が行われた日でした。

最優秀賞の新幹線ロボ、優秀賞の石炭由来コークス多孔体内部の可視化、ユニーク立体禁止マークさらに特別賞のスポーツイヤホンネックの実物をみせていただき、いよいよ 3Dプリンター普及のための教育体制が整ったのだと感じた次第です。詳細は「結果発表 第1回 VBL3Dプリンター・造形物コンテスト」をご参照ください。 写真入り、受賞コメント付きで受賞作品を見ることができます。

思えばこのシリーズに3Dプリンターについて書いたのは2012年、朝日新聞の記事に刺激されて書いた「 自分で作れる時代」でした。私が似たようなことを考えたのは1970年代ですから、それからほぼ40年が経っています。ITの進歩は早いと言われていますが、原理的なことが 実用化に至るまでには、かなりの時間がかかることのようです。

しかし、教育の世界にまでくればあとは早いかも知れないと思っていたところ、2016年10月20日に東京ビックサイトで行われるITproEXPO2016に3Dシステムのセミナーが あるのを見つけ覗いて見ることにしました。今回はその時の感想のご報告です。

ITProEXPO2016での3Dシステムセミナー

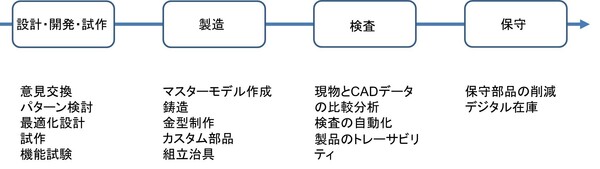

これまで日本の得意としてきた製造業でも、IT化やグローバルに競争環境が変化し、顧客ニーズも多様化してきています。このため今までのビジネスモデルのままでは、 収益を上げ続けるのが難しくなってきています。製造業においても「 アグリベンチャーの立ち上げ」で述べたスマイルカーブが始まっており図1デジタル・マニュファクチャリングの「生産」から「検査」をするまでは付加価値の 少ない部分となりそうです。この対策としてこの工程を賃金の安い発展途上国へ移行するか、国内に残すとすれば自動化により人件費を減らし低コスト化を計るか低賃金の 労働者を雇用することになります。どちらにしても生産に関係する人を減らすか低賃金化を図ることになります。これでは働く人はたまりません。日本の多くの製造業は、 設計から開発並びにサービスの部分に重点的に人を配置し他社との差別化を図り、製造から検査までは自動化による低コスト化で収益の向上を図 らざるを得ない状況になってきています。

このような時代背景の下で開発された3Dプリンターは、当初デジタルデータから製品もしくは部品を試作する方法として使われました。しかしながら最近は デジタル技術を使った設計や検査機器さらに機器を使いこなすソフトウエアの開発が進み、デジタルデータが設計プロセスから保守プロセスに至るまで広く使えるように なってきました(すなわちデジタル・マニュファクチャリングの実現です)。

今回のセミナーは、3Dプリンターのパイオニアで、一貫したデジタル・マニュファクチャリング・ソリューションを展開する世界でも数少ない企業の一つである 3DSystems社によって提供されました。テーマは図1にあるように製造業における4つのプロセスでのソリューション事例を交えた解説でした。

1.「設計・開発・試作」編:AROMASTICの開発・量産における3Dプリンターの活用

2.「製造」編:これからのデジタル・マニュファクチャリング

3.「検査」編:インダストリー4.0時代の検査プロセス

4.「保守」編:3Dプリンターを活用したアフターマーケットの最適化

この4つのセミナーは3DSystems社とその代理店がスポンサーとなって提供されており、これを全部お聞きすれば、デジタル製造とはどんなことを狙っており、 そのためにどんなことをしなければいけないか分かりそうです。

ただ、多くの人は4つのセミナー全部には出られないとお考えになったのか(ちなみに私が参加したのは図1の絵の最初と最後の2つです)、この1、4のセミナーでは 3DSystems社の方が時間を取り、デジタルマニュファクチュアリングの全体像について解説をされました。4つのセミナーの概要はセミナー案内時にホームページに載せられていますのでご参照ください。

頂いたパンフレットの中では、上記4つのプロセスで3Dプリンターを採用して、得られるメリットを次のように整理しています。

1.設計・試作・開発:マーケットに製品を投入するまでの期間を大幅に短縮できる。せられていますのでご参照ください。

2.製造:マスターモデルやカスタムパーツの効率的な製造が可能になり、量産段階にも導入する動きが出てきている。

3.検査:生産状況のモニタリング、生産傾向の分析党のトレーサビリティを確保できるようになる。

4.保守:保守部品のデジタル化により、アフターマーケティングの効率化が可能になる。

3DSystems社は1986年に設立され、1987年に世界初の3Dプリンターを市場に投入して以来、多くの方式の3Dプリンターを提供してきた3Dプリンターで世界の最先端を 行く会社です。現在は3Dプリンターだけでなく、3Dスキャナーも生産しており、3D機器を使いこなすいくつかのソフトウエアの提供も行っています。 さらに今や単にこうした、ソフトウエアやハードウエアを提供するだけでは無く、3Dシステムや3Dソリューションを提供する会社となっています。そのことは今回配られた パンフレットのタイトルが「MANUFACTURING INNOVATION 市場競争力を高める3DSystems ソリューション」となっていることからも分かります。

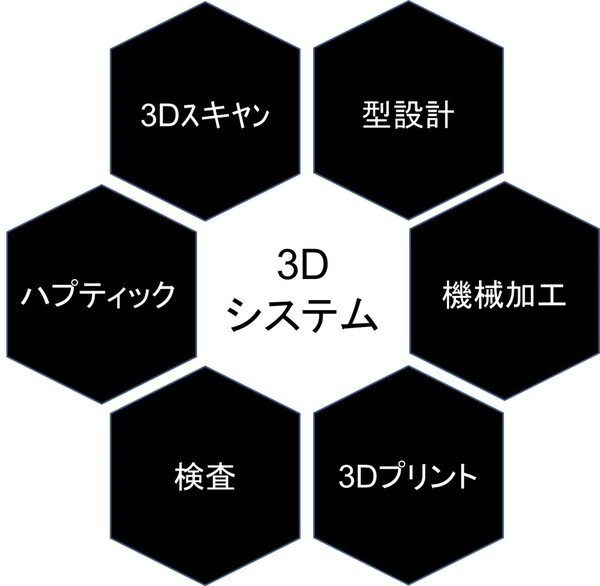

単体の3Dプリンターではなくて、3Dシステムというくらいですから、それを支えるのはソフトウエアとハードウエアです。主なハードウエアは3Dプリンターと 3Dスキャナーです。3Dプリンターはターゲット毎の用途に応じて各種のものが提供されています。たとえば、教育・デザインのユーザーにはディスクトップ3Dプリンターが 主となり、教育分野では熱溶解積層式(PJP:Plastic Jet Printing)で概略40万円位のものが用意されています。それに対して航空・宇宙・医療分野での小ロット・量産用には 最近売り出された金属粉末焼結方式(DMP:Direct Metal Printing)で概略4,000万円以上のものが使われるそうです。

ソフトウエアの方は図2にあるように、型設計用のCADソフト、加工用のCAMソフト、3Dプリント用のドライバーソフト、3Dスキャンドライバーソフトとそこから 画像デーダやCADデータを取り出すソフト、検査用に使うためのソフト、ハプテック(Haptic:エレクトロニクスや機械技術を活用し、触覚を人間に伝え情報交換を 行うソフト)でデジタルモデル触れながら彫刻のようなモデリングを行えるソフトが揃えられているとのことです。

ソリューションについては、今回のセミナーのスポンサーであるAutodesk、デロイトトーマツ、協栄産業株式会社、MUTOHの他にもこれまで日本の印刷機やスキャナーを 製造販売してきたいくつかの会社も代理店として登録されており、提供面での準備は整っています。

ビジネスプロセスはどう変わるか

製造業では、グローバルに競争環境が変化し、顧客ニーズも多様化してきています。このため今までの大量生産志向のビジネスモデルだけでは、どの会社も必要最低限の 機能は備えてしまった現在では他社と比べて低価格であることが売上を上げるための最大の強みとなるため、収益を上げ続けるのが難しくなってきています。

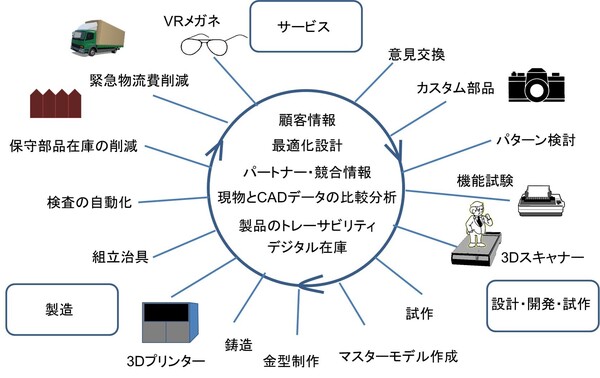

そこで、今回見、お聞きした3Dシステムに関わるハードやソフトを前提に、私なりに図1のデジタルマニュファクチュアリングの図をビジネスプロセスの面から 書き直してみました。

図3では図1で書かれていたほとんどの要件は満しています。ただ話を簡単にするために、「検査」という項目は、製造や試作、保守のための診断の一部とみなし、 省略しました。「保守」はコンサルティングや営業とともに顧客や見込み客に対する「サービス」の一つと考えました。

さらに研究や事業の初期を除けば、「設計・開発・試作」といったプロセスは、保守や営業といったサービス活動における問題点や、環境変化に対応するための 課題を解決するため「プロトタイプ作成活動」と考えることとしました。すなわち組織における日常的な活動(ルーチンワーク)は「サービス」から始まると考えることに しました。すなわちサプライサイドでなくデマンドサイドを重要視しようという考え方です。

ついで「製造」は顧客に提供するものをつくる事と考えています。大量生産では同じものをつくるコピー作業のようなものと考えることができますし一品生産では、 顧客ごとに違ったものを印刷するプリント作業です。いずれにしても3Dプリンターの活躍の場です。元になるデータは「プロトタイプ作成工程」で作られた、製品・もしくは 部品情報です。図3の各機器は特定のプロセスで多く使われることが多いのですが、そのほかのプロセスでも使われることを想定してこのような図にしました (機械は特定のプロセスに所属するのではなく、サービス情報や製品情報や関係者で共用するとの考え方です)。

このような考え方はすでに電子ブックの世界では普通の考え方です。その結果本屋で買う本とインターネットで買う電子ブックを比較すれば電子ブックでは ほとんど製造費用も物流費用もかかりません。そのためほとんどの電子ブックは本屋で買うより本より安く設定されています。このため電子ブックリーダーが 普及してくると多くのユーザーが電子ブックを買うようになり紙の本屋さんの売上は減り閉店するところがでてきました。

同じようなことが新聞においても起きそうです。ユーザーのニーズや情報集めといった記者活動は今と同じように必要ですが、編集活動はコンピュータに 入力することで行われ、ときには著作権のチェックなども自動的に行うことができるようになりそうです。そうして作られた「新聞のプロトタイプ」は編集委員会等で チェックされOKが出れば、印刷工程に回され、登録されたユーザーに電子的に配布されるか登録されます。読者の要求に応じて、ネットワークで自動配信されるので 新聞の配送・配達のための人件費や物流コストはほとんどゼロです。新聞の内容は随時更新され、常に最新の状況に保たれます。こうした紙より新鮮な情報を提供でき ポータブルな電子新聞が今の新聞より相当安く提供出来るはずです。新聞社がこのようなことをやらなくても、どこかのネットワークで同様なサービスがはじまれば ユーザーは自然とそちらに移動します、国によってはすでにいくつかの新聞や雑誌が廃刊になっています。

同様なことが物の世界でも起きそうです。現在の3Dプリンターは現在存在している「物」と同じ「物」を作ろうとしていますが、必要なのは同じ機能を果たす 「何か」です。こう考えると3Dプリンターが本来狙うべきものは、今とかなり違ったものになるかもしれません。3Dプリンターはデジタルデータをリアルなものに変換するか、 リアルなものに変換できる何かに変換するものと考えれば良いかと思います。3Dプリンターのビジネスを考えている人にとってはこのような代替案を考えることも 楽しい世界です。極論すると実物で製品を提供しなくてもデジタルデータで同じ効果が実現できれば良いわけです。私には3Dプリンターはリアルとバーチャルの統合に向かう エントリー商品(初期商品)ではないかと思っています。すなわち、現在あるものを忠実にコピー生産するためにコストがべらぼうに高いのであればユーザーの本来の目的を 果たす別物をつくればいいわけです。こう考えると図3のようなビジネスフレームワークで新しいビジネスの種はいろいろ考えられます。想像するだけでもワクワクします。

2014年にマッキンゼーは「マッキンゼーが予測する3Dプリント技術が引き起こす5大インパクトとは」という記事を発表しました。その中で、3Dプリント技術は設計、 開発、生産、流通などあらゆる分野に次のような5つの巨大な影響をもたらすとしています。それは

1.製品開発サイクルの加速化

2.新しい製造戦略を可能にする

3.利益構造の変化

4.新たな設計能力が必要になる

5.破壊的な競争者の登場

の5つです。

こうした動きは既に3Dプリント技術の導入と研究開発を進める企業だけではなく、政府レベルでの一大プロジェクトも始まっており、アメリカやイギリスでは莫大な 公的資金を投じて3Dプリント技術の研究開発と実用開始を行っています。この公共投資を受けて設立された機関は単なる国の研究機関ではなく、多数の機関産業となる製造業、 3Dプリンターメーカー、研究機関で構成されているだけではなく、実用面で、製造業に多くのメリットをもたらす仕組みになっているなどと言っています。

おわりに

今回のITproEXPO2016ではここにあげたセミナー以外にも多くの展示やデモがありました。そのなかに「VR(バーチャルリアリティ)のデモ用としてジェットコースター」の 体験席がありました。普通の椅子にすわって小さな紙箱の中に映し出される動画とレシーバーからの音を聞くだけなのですが、ジェットコースターに乗ったのとほとんど 変わりが無い感じでした。体験中に急カーブに入ったときは思わず体を横に動かしたり、ジェットコースターから落ちるのを防ぐために背中の椅子に体を押し付けるように 座り直したりしました。音と画像だけでもほとんど実体験と違わない興奮を体験できるのです。

他にも、会場の出入口の上に次のような景色をみました。

3Dプリンターのセミナーも、ジェットコースターも、さらには会場出入口のこの写真もどこが現実にある建物でどこが単なるテレビ画面なのかもよくわかりません。 世の中は、まさにバーチャルが現実に溶け込見始めています。これまでも、展示会が開催されているときは、そこで出展している会社の広告が駅から会場の出入り口までの 通路に出されていましたが、今では映像の中にまで展示会の内容を暗示するものを見つけることがある時代です。気をつけていないと、いま自分は展示会の会場の中にいるのか、 それとも外にいるのかさえはっきりわからないような時代が始まっているようです。

2016/11/07

文責 瀬領浩一